Moldes de inyección de plástico

Breve descripción:

Molde de inyección de plástico es la herramienta para producir productos plásticos, que se utiliza principalmente para la producción en masa. El molde de inyección puede proporcionar una estructura completa y un tamaño exacto para productos de plástico de manera conveniente y rápida.

¿Qué son los moldes de inyección de plástico?

Molde de inyección de plástico(molde de inyección) es un tipo de equipo para producir productos de plástico y también una herramienta para dar a los productos de plástico una estructura completa y un tamaño preciso. El moldeo por inyección es un tipo de método de procesamiento utilizado en la producción en masa de algunas piezas complejas. Específicamente, el plástico derretido por calor se inyecta en la cavidad del molde mediante la máquina de moldeo por inyección a alta presión, y luego se enfría y solidifica para obtener los productos moldeados.

Las características del molde de inyección.

1. El molde de inyección puede formar piezas de plástico con una estructura compleja, tamaño exacto y buena calidad interna al mismo tiempo.

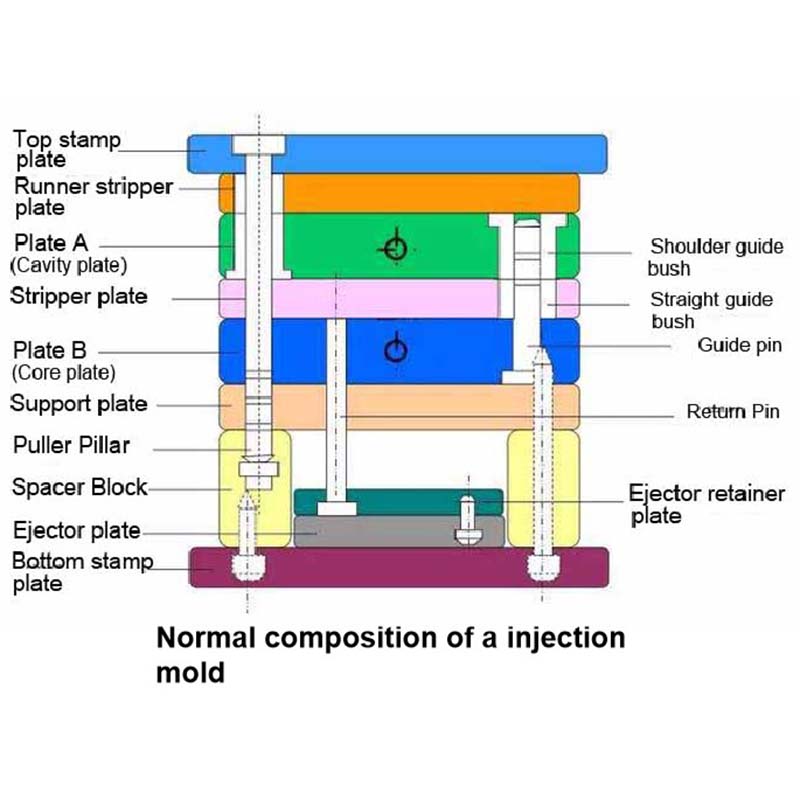

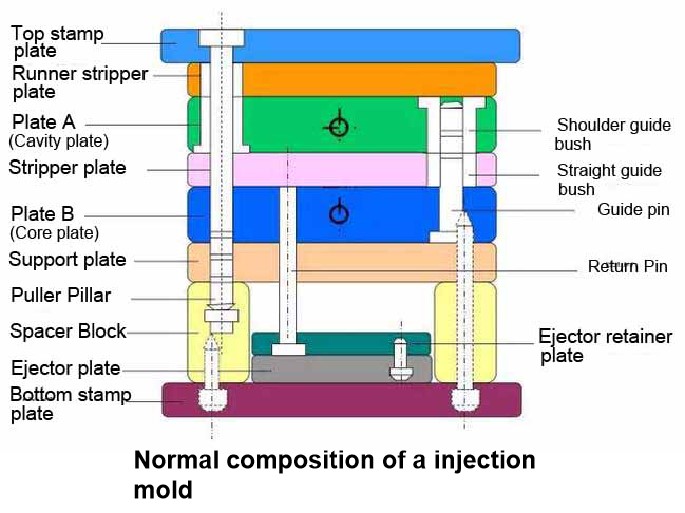

2.Aunque la estructura del molde de plástico puede variar mucho debido a la variedad y rendimiento del plástico, la forma y estructura de los productos plásticos y el tipo de máquina de inyección, la estructura básica es la misma. El molde se compone principalmente de sistema de vertido, sistema de regulación de temperatura, piezas formadoras y piezas estructurales. El sistema de vertido y las piezas de moldeo son las piezas que están en contacto directo con los plásticos y cambian con los plásticos y productos. Son las piezas más complejas y cambiables del molde de plástico, que requieren el mayor acabado y precisión de procesamiento.

Composición de moldes de inyección

El molde de inyección está compuesto por un molde móvil y un molde fijo. El molde móvil se instala en la plantilla móvil de la máquina de moldeo por inyección y el molde fijo se instala en la plantilla fija de la máquina de moldeo por inyección. Durante el moldeo por inyección, el molde móvil y el molde fijo se cierran para formar el sistema de vertido y la cavidad del molde. Cuando se abre el molde, el molde móvil y el molde fijo se separan para sacar los productos de plástico. Para reducir la gran carga de trabajo del diseño y la fabricación de moldes, la mayoría de los moldes de inyección utilizan la base de molde estándar.

Tipos de moldes según características de uso

(1) Moldes de canal caliente

Con la ayuda de un dispositivo de calentamiento, los plásticos en el sistema de vertido no se solidificarán y no se desmoldarán con el producto, por lo que también se denomina matriz sin corredera. Ventajas: 1) Sin desperdicio 2) Puede reducir la presión de inyección, puede usar moldes de múltiples cavidades 3) Puede acortar el ciclo de moldeo 4) Mejorar la calidad de los productos adecuados para las características de moldeo de canal caliente: 5) El rango de temperatura de fusión del plástico es amplio. Tiene buena fluidez a baja temperatura y buena estabilidad térmica a alta temperatura. 6) Es sensible a la presión y no fluye sin presión, pero puede fluir cuando se aplica presión. 7) Buen calor específico, para enfriar rápidamente en la matriz. Los plásticos disponibles para canales calientes son PE, ABS, POM, PC, HIPS, PS. Hay dos tipos de canales calientes comunes: 1) modo de canal de calefacción 2) modo de canal adiabático.

(2) Moldes duros

La placa de acero utilizada en el troquel interior necesita tratamiento térmico después de la compra, como temple y carburación, para cumplir con los requisitos de uso. Tal molde de inyección se llama matriz dura. Por ejemplo, el troquel interior adopta acero H13, acero 420 y acero S7.

(3) Moldes blandos (por debajo de 44HRC)

El acero utilizado en el molde interior puede cumplir con los requisitos de uso sin tratamiento térmico después de la compra. Tal inyección se llama molde blando. Si el troquel interior está hecho de acero P20, acero trump, acero 420, NAK80, aluminio y cobre berilio.

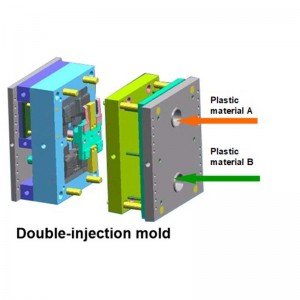

(4) Moldes de doble inyección

Un molde de doble inyección es un molde en el que se inyectan dos materiales plásticos en la misma máquina de moldeo por inyección y se moldean dos veces, pero el producto solo se expulsa una vez. Generalmente, este proceso de moldeo también se denomina moldeo por inyección de dos componentes, que generalmente se completa con un conjunto de moldes y requiere una máquina especial de moldeo por inyección de dos disparos.

(5) Moldeo por inyección con decoración en molde y etiquetado en molde

Clasificación de moldes de inyección de plástico por sistema de compuerta

Los moldes de plástico se pueden dividir en tres categorías según los diferentes tipos de sistema de compuerta.

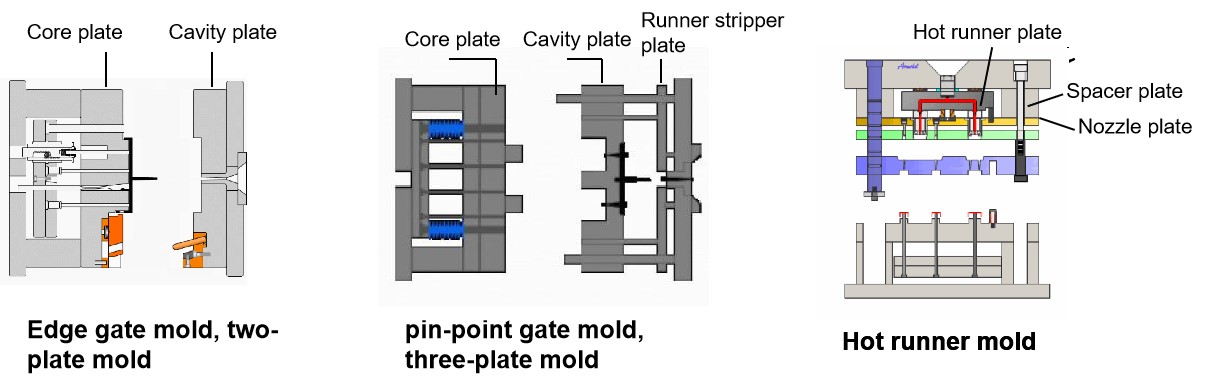

(1) Molde de puerta de borde (molde de dos placas): El corredor y la puerta se desmoldan junto con el producto en la línea de partición. El diseño es el más simple, fácil de procesar y el costo es bajo. Por lo tanto, más personas utilizan un sistema de boquillas grandes para operar. La estructura del molde de plástico se divide en dos partes: molde dinámico y molde fijo. La parte móvil de la máquina de inyección es la parte móvil (principalmente el lado de expulsión), y la inactividad en el extremo de expulsión de la máquina de inyección se denomina generalmente molde de fijación. Debido a que la parte fija de la boquilla grande se compone generalmente de dos placas de acero, también se denomina molde de dos placas. El molde de dos placas es la estructura más simple del molde de boquilla grande.

(2) Molde de puerta de punta (molde de tres placas): el corredor y la puerta no están en la línea de partición, generalmente directamente en el producto, por lo que es más complejo diseñar un grupo de línea de partición de boquillas y difícil de procesar . El sistema de boquilla fina generalmente se selecciona de acuerdo con los requisitos del producto. La parte fija de la boquilla fina se compone generalmente de tres placas de acero, por lo que también se denomina "molde de tres placas" para este tipo de matriz estructural. El molde de tres placas es la estructura más simple del molde de boquilla fina.

(3) Molde de canal caliente: La estructura de este tipo de troquel es básicamente la misma que la de la boquilla fina. La mayor diferencia es que el canal está ubicado en una o más placas de canal caliente y ventosas calientes con temperatura constante. No hay desmoldeo de material en frío y el corredor y la compuerta están directamente sobre el producto. Por tanto, el corredor no necesita desmoldeo. Este sistema también se llama sistema sin boquillas, que puede ahorrar materias primas y es aplicable. En el caso de materias primas más caras y mayores requisitos para los productos, es difícil diseñar y procesar, y el costo de matrices y moldes es alto. El sistema de canal caliente, también conocido como sistema de canal caliente, consiste principalmente en una funda de canal caliente, una placa de canal caliente y una caja eléctrica de control de temperatura. Nuestro sistema de canal caliente común tiene dos formas: canal caliente de un solo punto y canal caliente multipunto. La compuerta caliente de un solo punto es para inyectar plástico fundido directamente en la cavidad mediante una sola manga de compuerta caliente, que es adecuada para moldes de plástico de una sola cavidad y una sola compuerta; La compuerta caliente multipunto consiste en dividir el material fundido en cada manga de la compuerta térmica de rama por una placa de compuerta caliente y luego entrar en la cavidad. Es adecuado para alimentación de una sola cavidad, múltiples puntos y múltiples cavidades

La aplicación de moldes de inyección de plástico.

El molde de inyección es un equipo de proceso importante para la producción de diversos productos industriales. Con el rápido desarrollo de la industria del plástico y la promoción y aplicación de productos plásticos en los sectores industriales como la aviación, aeroespacial, electrónica, maquinaria, barcos y automóviles, los requisitos de los productos en el molde también son cada vez más altos. El método tradicional de diseño de moldes no ha podido satisfacer los requisitos actuales. En comparación con el diseño de moldes tradicional, la tecnología CAE de diseño asistido por computadora tiene grandes ventajas para mejorar la productividad, garantizar la calidad del producto, reducir los costos y reducir la intensidad del trabajo.

1. Productos electrónicos y de comunicación:

2. Equipo de oficina;

3. Repuestos de automóviles;

4. Electrodomésticos;

5.Equipo eléctrico;

6. Protección médica y ambiental;

7. Instalaciones industriales;

8. Inteligencia artificial;

9. Transporte;

10. Materiales de construcción, equipamiento y herramientas de cocina y aseo

Mestech es un fabricante profesional dedicado a la fabricación y producción de moldes de inyección durante casi 20 años. Contamos con un excelente equipo de ingenieros y una rica experiencia en fabricación. Podemos diseñar y producir moldes de inyección de plástico de alta calidad para nuestros clientes. Nuestros moldes de inyección cubren equipos electrónicos, eléctricos, automotrices, médicos, de transporte e industriales. Si lo necesita, no dude en contactarnos.