Piezas mecanizadas

Breve descripción:

Piezas mecanizadasconstituyen los componentes básicos de varios dispositivos y equipos mecánicos. El equipo y el proceso que utiliza integran el más alto nivel de diseño actual de máquinas, materiales, fundición, maquinaria, electrónica, control industrial y otros campos.

Con el desarrollo de la tecnología, las piezas de precisión y el mecanizado juegan un papel cada vez más importante en la fabricación industrial moderna. MESTECH ha estado proporcionando a sus clientes un procesamiento preciso de piezas metálicas y no metálicas durante años.

¿Cuál es el papel de las piezas metálicas de precisión en la industria moderna?

La máquina herramienta es la "Máquina madre industrial" . Casi toda la fabricación de equipos mecánicos es inseparable del procesamiento mecánico. Con la mejora continua de la tecnología y los equipos, existe una gran demanda de piezas de precisión, como la aviación, aeroespacial, automotriz, médica, inteligencia artificial y fabricación de chips, todos los cuales son inseparables del soporte de piezas de precisión. Cómo lograr una fabricación de piezas de precisión de alta eficiencia y bajo costo es una cuestión de la industria de fabricación de maquinaria.

Base de acero

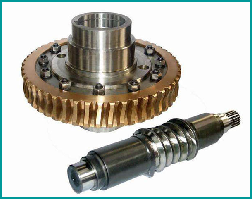

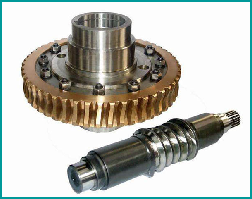

Engranaje de tornillo

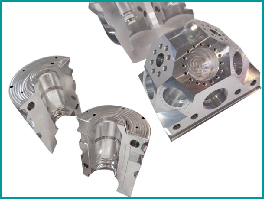

Piezas de alta precisión

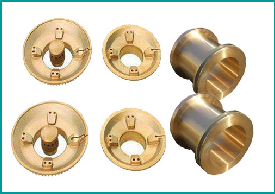

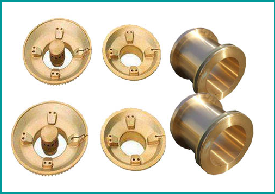

Piezas de latón

¿Cuántos tipos de procesos de mecanizado conoce?

El mecanizado de precisión es un proceso de cambiar el tamaño o el rendimiento de una pieza de trabajo por medio de una máquina de procesamiento. Según el estado de temperatura de la pieza de trabajo que se procesa, se puede dividir en procesamiento en frío, procesamiento en caliente y procesamiento especial. Generalmente se procesa a temperatura ambiente y no causa cambios químicos o físicos en la pieza de trabajo. Se llama procesamiento en frío. Generalmente, el procesamiento a temperatura normal o por debajo de ella provocará cambios químicos o físicos de la pieza de trabajo, lo que se denomina procesamiento térmico. El procesamiento en frío se puede dividir en corte y procesamiento a presión según la diferencia de métodos de procesamiento. El tratamiento térmico, la forja, la fundición y la soldadura son comunes en el trabajo en caliente. El corte de precisión es a menudo el enlace de procesamiento final para garantizar la precisión de las piezas, y también es el enlace con la mayor carga de trabajo, ya que realiza más del 60% del procesamiento de piezas mecánicas.

¿Qué es el corte mecánico de precisión?

El corte mecánico es la principal forma de procesamiento mecánico, refiriéndose al proceso de remoción de materiales mediante un mecanizado preciso.

El corte mecánico de precisión es un tipo de máquina de procesamiento con alta precisión. Hay dos formas principales de realizar el mecanizado de precisión de piezas:

(1) Uno es utilizar máquinas herramienta de alta precisión para procesar piezas de alta precisión, como máquina perforadora de coordenadas, amoladora de hilo, amoladora de gusano, amoladora de engranajes, amoladora óptica, amoladora externa de alta precisión, amoladora de encimera de alta precisión, alta - torno de roscas de precisión, etc. Estas máquinas herramientas son máquinas herramientas especiales de alta precisión, especialmente utilizadas para el procesamiento de un tipo específico de piezas, como engranajes, turbinas, tornillos, herramientas de corte, eje de transmisión de alta precisión y caja del motor, etc. Estas máquinas herramientas son altamente eficientes y precisas para el procesamiento de propósitos especiales.

(2) El segundo es utilizar tecnología de compensación de errores para mejorar la precisión del procesamiento de las piezas. Las principales máquinas herramienta de control exponencial son la fresadora CNC, el torno CNC, la rectificadora CNC, la máquina taladradora y fresadora CNC y el centro de mecanizado compuesto.

Las máquinas herramienta CNC son generalmente máquinas herramienta de uso general, debido al uso de tecnología de programación informática, se pueden preprogramar en el procesamiento y depuración de simulación por computadora, tienen buena compatibilidad y adaptabilidad, adecuadas para formas complejas, variedad de procesamiento de piezas. Las máquinas herramienta CNC son caras, pero pueden realizar la automatización del procesamiento y tienen una buena precisión de procesamiento repetitivo y eficiencia de producción.

¿Cómo elegir el equipo de procesamiento adecuado?

Con el desarrollo de la tecnología de control por computadora, cada vez más máquinas herramienta se integran con el sistema CNC, para realizar la automatización del procesamiento, evitar errores de operación manual y mejorar la precisión y estabilidad del procesamiento. Por lo tanto, las máquinas herramienta CNC se utilizan ampliamente en el campo de la fabricación de piezas de precisión.

(1) La precisión del procesamiento CNC del eje de metal fino es alta, con una calidad de procesamiento estable;

(2) Puede realizar un enlace de múltiples coordenadas y procesar piezas con formas desordenadas.

(3) Cuando se cambian las partes del CNC del hardware fino, solo es necesario cambiar el programa NC para ahorrar tiempo de preparación de la producción.

(4) La máquina herramienta en sí tiene alta precisión y rigidez, y puede elegir la cantidad de procesamiento ventajosa, y la tasa de salida es alta (generalmente de 3 a 5 veces la de la máquina herramienta general).

(5) Las máquinas herramienta están altamente automatizadas y pueden reducir la intensidad del trabajo.

El procesamiento fino CNC con herramientas de corte cortas es la característica principal de las piezas de hardware fino. Los cortadores cortos pueden reducir significativamente la desviación de la herramienta y luego lograr una excelente calidad de la superficie, evitar el reprocesamiento, reducir el uso de varillas de soldadura y acortar el tiempo de procesamiento de electroerosión. Al considerar el mecanizado de cinco ejes, es necesario considerar el principio de utilizar la matriz de procesamiento de cinco ejes: completar todo el procesamiento de la pieza de trabajo con el material de corte más corto en la medida de lo posible, pero también reducir el tiempo de programación, sujeción y procesamiento para obtener una calidad superficial más perfecta.

¿Cómo hacer una tecnología de procesamiento razonable?

(1) Etapa de procesamiento en bruto. Para eliminar la mayor parte de la tolerancia de procesamiento de cada superficie de procesamiento y producir un punto de referencia preciso, la consideración más importante es mejorar la productividad tanto como sea posible.

(2) Etapa de semiacabado. Elimine las posibles deficiencias después del procesamiento en bruto, prepárese para el acabado de la apariencia, requiera alcanzar la precisión de procesamiento requerida, garantice la tolerancia de acabado adecuada y termine el procesamiento de la superficie secundaria juntos.

(3) Etapa de acabado. En esta etapa, se seleccionan una gran velocidad de corte, un avance pequeño y una profundidad de corte para eliminar el margen de acabado dejado por el proceso anterior y hacer que la apariencia de las piezas cumpla con los requisitos técnicos de los dibujos.

(4) Etapa de mecanizado ultrafino. Se utiliza principalmente para reducir el valor de la rugosidad de la superficie o para fortalecer la apariencia del procesamiento. Se utiliza principalmente para el procesamiento de superficies con altos requisitos de rugosidad superficial (ra <0,32 um).

(5) Etapa de procesamiento ultrafina. La precisión del mecanizado es de 0,1 a 0,01 micrones y el valor de rugosidad de la superficie RA es inferior a 0,001 micrones. Los principales métodos de procesamiento son: corte fino, pulido espejo, pulido fino y pulido.

¿Cómo elegir el material adecuado para la pieza de trabajo?

Procesamiento de precisión, no todas las materias primas pueden desear llevar a cabo un procesamiento de precisión, algunas materias primas son demasiado duras, exceden la dureza de las partes de la máquina de procesamiento, pueden colapsar las partes de la máquina, por lo que estas materias primas no son adecuadas para el procesamiento mecánico de precisión, a menos que está hecho de materias primas únicas o corte por láser.

Las materias primas para el mecanizado de precisión se pueden dividir en dos categorías, materias primas metálicas y materias primas no metálicas.

En cuanto a las materias primas metálicas, la dureza del acero oxidado es mayor, seguida del hierro fundido, seguido del cobre y el aluminio más blando.

El procesamiento de cerámica y plásticos pertenece al procesamiento de materias primas no metálicas.

1. En primer lugar, las piezas deben tener un cierto grado de dureza. Para algunas aplicaciones, cuanto mayor sea la dureza del material en bruto, mejor. Solo se limita a los requisitos de dureza de las piezas mecanizadas. Los materiales mecanizados no pueden ser demasiado duros. Si son más duros que las piezas mecanizadas, no se pueden mecanizar.

2. En segundo lugar, el material es moderado en dureza y suavidad. Al menos un nivel de dureza es menor que el de las piezas de la máquina. Al mismo tiempo, depende de la función de los dispositivos procesados y de la correcta selección de materiales para las piezas de la máquina.

En resumen, todavía existen algunos requisitos para la calidad del material en el mecanizado de precisión, no todos los materiales son adecuados para el procesamiento, como las materias primas blandas o duras, el primero no es necesario para el procesamiento y el segundo no se puede procesar.

Mestech proporciona a los clientes la fabricación y el procesamiento de piezas metálicas de precisión. Si necesita más información, comuníquese con nosotros.